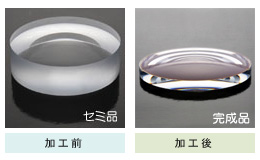

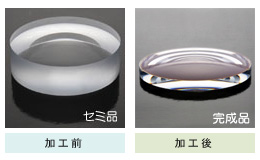

セミフィニッシュレンズ

左の写真にあるのが「セミ品(=セミフィニッシュレンズ)」と呼ばれる半完成品です。

レンズの表カーブは既に仕上がっており、レンズの裏面を削ってカーブをつける事により、

指定度数やプリズム等を形成しさまざまなコーティング等の過程を経て完成品となります。

一般的にあまり知られていないメガネレンズの製造工程。

皆さんがお使いのメガネレンズがどのようにしてできているのか、少しご紹介させていただきます。

今回は、職人の手によって一枚ずつ研磨されるプラスチック特注レンズ・カラーレンズの工程をご紹介します。

左の写真にあるのが「セミ品(=セミフィニッシュレンズ)」と呼ばれる半完成品です。

レンズの表カーブは既に仕上がっており、レンズの裏面を削ってカーブをつける事により、

指定度数やプリズム等を形成しさまざまなコーティング等の過程を経て完成品となります。

ジェネレーターと呼ばれる写真内に見える機械を使ってレンズの裏面を削り、カーブをつけていきます。

荒削り後のレンズ(裏面)

まだレンズは真っ白な状態です。

荒削りしたレンズの裏面に水をかけながら「研磨パット」で磨き、より細かく面を整えていきます。

レンズ面の精度は上ってきましたが、まだまだ透明にはほど遠い状態です。

研磨皿

この上に研磨パットを貼り付けてレンズの表面を磨いていきます。普段はよく「お皿」と呼んでいます。

研磨パット

極めて目の細かい紙ヤスリのようなもの

「スムージング」したレンズの裏面を「研磨粉」 と「研磨パット」を使ってさらに細かく磨き、ピッカピッカの透明状態まで仕上げ研磨は完了となります。

ポリッシング後のレンズ

鏡面状態(ピカピカの透明な状態)まで仕上がっています。

研磨パット

スムージング用とは異なる布に近い柔らかなものを使用します。

「ザ・職人」の時間です。そうです、技術力が発達した現在でもカラー染色は機械ではなく人の手によって行われています。

理由として次のようなことが挙げられます。

などなど

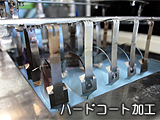

以上の工程を終えた全てのレンズは職人によって、キズや異物混入などへの「目視検査」、手作業による「汚れ拭き取り」が検査部門とハードコート部門によって2回行われ品質の安定・向上に時間をかけています。

その後、超音波洗浄を実施した上で、次のハードコート加工へ回されます。

レンズにハードコート(キズ防止コート)を施工します。

ハードコートの処理時間は約5分程度ですが、密着性の向上などの為の前処理と後処理(熱を加える硬化処理等)を加えると約2時間半かかります。

左に見える機械の中でマルチコート(反射防止コート)加工を行います。

マルチコートとはレンズ表裏の不要な光の反射を防ぐコーティングで、より明るく透明感の高いレンズに仕上がります。

左側に見えるUFOのようなものは「ドーム」と呼ばれ、ここにレンズを並べます。

左側に見える写真は真空蒸着によってマルチコートが施工されている様子です。

真空蒸着:真空状態の中で、マルチコートの材料である Sio2(二酸化ケイ素)などの物質に電子ビーム等を当てることにより原子状態にして飛ばしレンズ表面に付着させます。

全てのレンズは熟練者による厳しい品質チェックの上で 皆様の元にお届けします。